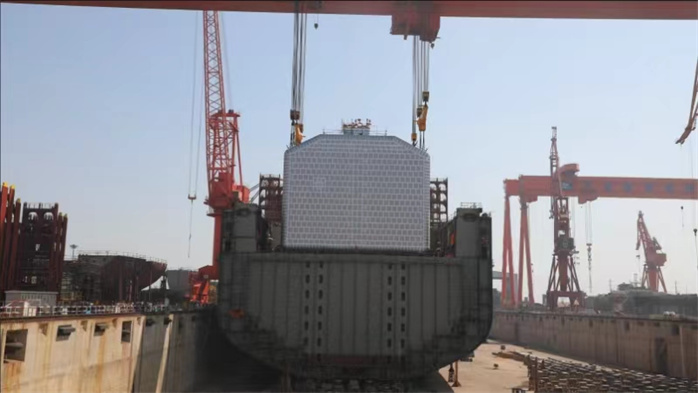

近日,由中国船舶大连造船自主设计的全球最大B型LNG燃料舱(以下简称B型舱)吊装作业在中船(天津)船舶制造有限公司(以下简称中船天津)顺利完成。本次吊装作业采用两台800吨大型龙门吊一次性安装到位。据了解,B型舱是燃料储存设备,用于储存超低温液态天然气(-163℃LNG)。本次全球最大B型舱采用双车联吊,在国内属首次。

“台上一分钟,台下十年功”,为确保吊装工作按期顺利完成,中船天津生产管理部项目组联合中国船舶大连造船设计院、设计部、总装制造部、质量安全部、生产保障部等部门成立专项项目团队,对B型舱采用两台800吨大型龙门吊抬吊方案开展多轮会议交流。自2024年1月始,项目团队联合开展多轮“四首四新”评审,对B型舱开展全面工艺技术论证和安全论证,在吊装作业前组织模拟吊重下吊杠平度检测、模拟吊重下双车联吊演练等,为全球最大B型舱的成功吊装奠定坚实基础。

该B型舱采用两台800吨大型龙门吊抬吊,与常规海吊吊装方案相比,对B型舱整体吊装重量、尺寸、结构强度等是不是满足两台800吨大型龙门吊抬吊有关要求,有更为严格的限制。本次双车联吊,中船天津面临包括吊点位置紧张、两台800吨大型龙门吊需联吊状态进行大车行走、整体吊装重量要求极度精准等严峻的挑战。

兵来将挡水来土掩,为此中船天津设计部整体设计了多达12份工艺方案:设计单基座双孔型式吊点,解决吊点位置紧张的问题;设计专用工装,大大降低工装、吊索具重量的同时,使连接更安全、稳定。通过周密计算,确保工装整体尺寸、重量、可承载载荷满足吊装方案设计需求;开展研究讨论、模拟实验,验证两台800吨大型龙门吊联吊状态进行大车行走距离约618m、时间约3小时的可行性。

当B型舱行走至船上安装的地方正上方时,B型舱落入HOLD SPACE舱。该过程是整个施工环节精度控制最重要的环节,为控制B型舱安装精度,降低风力、吊车同步性等因素影响,项目团队在HOLD SPACE舱两侧设置两组导向轨道,引导、控制B型舱下落轨迹。当B型舱即将落舱时,利用12台三维顶升系统支撑其底部,最终顺利完成吊运安装任务。吊车落钩后,技术人员对B型舱各处位置的层压木与其对应的底座间隙做测量,所有间隙数据均满足施工标准要求。

本次吊装相比海吊、云轨车配合施工模式,单船可节省海吊租赁作业等费用近一千万元,极大降低了生产所带来的成本。B型舱吊装作业的顺利实施,填补了国内又一项技术空白,形成了系统性B型舱吊运、安装工艺“说明书”,为后续液化罐类船舶的建造提供强劲支撑。

天津港保税区强化企业创新主体地位,以良好的营商环境助力区内公司实现关键技术突破,推动区域科学技术创新高水平质量的发展。(中宏约作者王敏报道 图片由主办方提供)

下一篇:【案说】危险!危险!